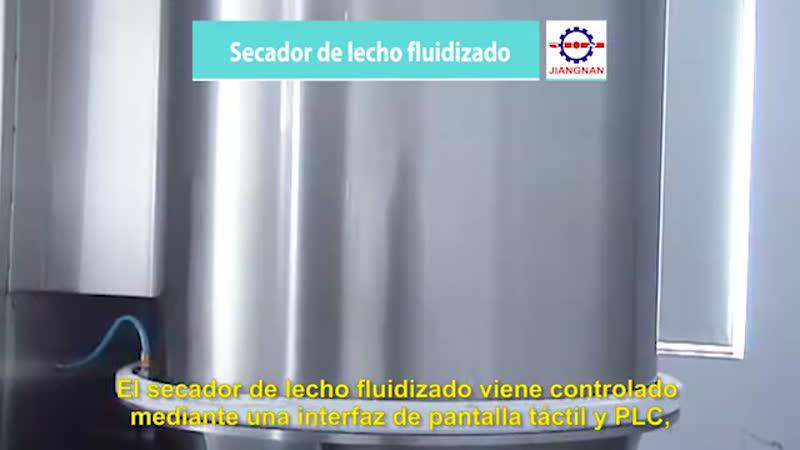

Secador por pulverización de lecho fluidizado

El secador por pulverización de lecho fluidizado PLG (ventilación superior) es uno de los diseños más exitosos de secadores por pulverización hasta la fecha, que se puede aplicar para varios tipos de productos, especialmente aquellos productos y materiales duros para la formación de polvos por medio de las tecnologías de deshidratación tradicionales.

El secador por pulverización de lecho fluidizado PLG de ventilación superior combina las tecnologías de secado por lecho fluidizado y secado por atomización, haciendo que el tamaño y la forma de las partículas sean más fáciles de controlar. Esta máquina de secado utilizada generalmente para la aglomeración o granulación del secado por pulverización, no sólo puede completar el proceso de secado del polvo a baja temperatura, sino que también permite el secado y la formación perfecta de productos termosensibles.

Ventajas:

1. Puede generar el libre flujo de polvos en el proceso de aglomeración, formación o granulación;

2. Pequeña cantidad de polvo en los polvos generados (llamados partículas cortas libres de polvo);

3. Es capaz de secar productos termoplásticos e higroscópicos que no se pueden procesar por otros equipos;

4. Equipos de secado ideal para productos termosensibles debido a la baja temperatura de las partículas en todo el proceso de secado;

5. Disponible para la utilización de energía de alta eficiencia debido a que el secado se completa con temperatura de salida de aire baja.

Características del secador por pulverización PLG:

(1) Se proporcionan cuatro pistolas pulverizadoras, a través de las cuales la gota pulverizada permite chocar y conglomerar en grandes partículas huecas para mejorar la solubilidad de polvos.

(2) La torre de secado adopta una pulverización de alta presión de 18-20 MPa, con lo cual los materiales son totalmente atomizados y se mantienen en contacto suficiente con el aire caliente para aumentar la zona de calentamiento, mejorar la eficiencia térmica y permitir el secado instantáneo de los productos.

(3) El dispositivo de distribución de aire está diseñado con múltiples conductos de aire ajustables para asegurar un flujo descendente vertical del aire en la torre, prevenir el vórtice y la inclinación del flujo, y reducir al máximo el engrudamiento del polvo en la pared.

(4) La pieza del aire de escape está diseñada con cuatro puntos de ventilación en la parte superior, y el aire se invierte a 180 grados después de alcanzar la parte inferior para aumentar el tiempo de secado de los materiales y utilizar de forma eficiente el aire caliente. El equipo permite la ventilación y puede reducir el aglomeramiento del polvo en la pared para disminuir el efecto de arrastre en el separador del ciclón y mejorar el rendimiento de producto.

(5) Los polvos finos en el ciclón y en los colectores de polvo tipo bolsa del ciclón vuelven desde la parte superior de la torre hacia el cuerpo de la torre y se agrega en partículas grandes para mejorar la solubilidad de la harina de granos y proteger el medio ambiente.

(6) Los polvos en el cuerpo de la torre entran desde la parte inferior del acoplamiento cónico al lecho fluidizado vibratorio para el secado secundario, granulación y refrigeración. De esta forma, se mejoran la calidad del producto y la solubilidad.

(7) La potencia de refrigeración se puede envasar luego del filtrado por medio del filtro vibratorio clasificador. El equipo de estructura compacta está diseñado con una única salida de polvo para reducir la pérdida de éste y hacer que la operación sea sencilla.

(8) El agua condensada se utiliza para pre-calentar el aire frío para recuperar el calor residual y prolongar la vida útil del intercambiador de calor.

(9) El cuerpo de la torre cilíndrica con acoplamientos en cono no está diseñado con estructuras complejas, por lo tanto fácil de limpiar.

(10) El cuerpo de la torre está diseñado con una puerta de seguridad anti-explosiones y un canal de explosiones para evitar el riesgo de explosión de polvo causado por el mal funcionamiento.

(11) Los martillos de aire se proporcionan en la parte baja de los acoplamientos cónicos de la torre de secado, del colector de polvo tipo bolsa y del separador del ciclón, los cuales se inician intermitentemente en secuencia bajo el control de un instrumento de control de pulso para que sacuda el posible polvo acumulado en los acoplamientos cónicos de forma oportuna y eficiente.

(12) El ángulo del cono de la torre está diseñado por debajo de 45°para garantizar la fluidez de la caída del polvo en los acoplamientos cónicos.

(13) De acuerdo con los requisitos de varios sistemas de control, se proporciona un instrumento de verificación para el arranque directo y el control de los equipos mecánicos y eléctricos, que está diseñado con la visualización de la temperatura del aire de admisión, la temperatura del aire de escape, la temperatura interna de la torre, la presión negativa en el cuerpo de la torre, así como también para la temperatura del aire de admisión y presión negativa del lecho fluidizado.

-

Secador por pulverización de lecho fluidizado multi-etapas

-

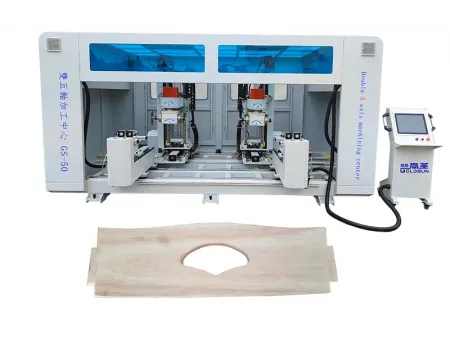

Secador por pulverización de lecho fluidizado de pequeña escala fsd

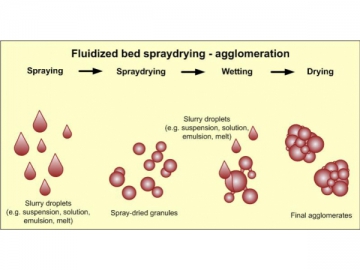

Modo de funcionamiento:

La alimentación del líquido disolvente, suspensión o emulsión se bombea en el atomizador (pistola atomizadora) en el distribuidor de aire en la parte superior de la torre.

El líquido es atomizado y llevado dentro del flujo de alta velocidad del aire seco y las gotas del líquido atomizado son conducidas por el flujo dentro del lecho fluidizado incorporado, y secadas en partículas al mismo tiempo.

Mientras las partículas ingresan en el lecho fluidizado, el flujo de aire se invierte y se ventila hacia arriba desde la parte superior de la torre de secado.

Las partículas finas separadas del aire de escape vuelven a circular en el cuerpo de la torre de secado.

La fluidización de las partículas en el lecho fluidizado, la circulación del polvo fino y el movimiento de las partículas en el flujo del aire seco ocurre en un ambiente de aire con mayor densidad de polvo que el sistema de secado tradicional. Se resuelve el problema de adherencia de las partículas a la superficie, y esas partículas con alto contenido de humedad, se pueden procesar.

El contenido de humedad de las partículas en el lecho fluidizado se puede controlar dentro de un cierto rango para obtener partículas más grandes y permitir el cambio de estructura (aglomeración o granulación).

De ser necesario, los productos se pueden secar y enfriar definitivamente en otro lecho fluidizado externo conectado a la salida del lecho incorporado.

Aplicaciones:

Químicos: Agentes de limpieza, tintes, fertilizantes, sales inorgánicas y orgánicas, insecticidas, ácido tánico, etc.

Medicina: Analgésicos, antibióticos, plasmas, enzimas, vitamina, etc.

Polímeros: e-PVC, estireno, resina UF y PF, etc.

Alimentos: Café, productos lácteos, productos de huevo, condimentos, maltodextrina, bases de sopa, proteínas vegetales, levaduras, etc.

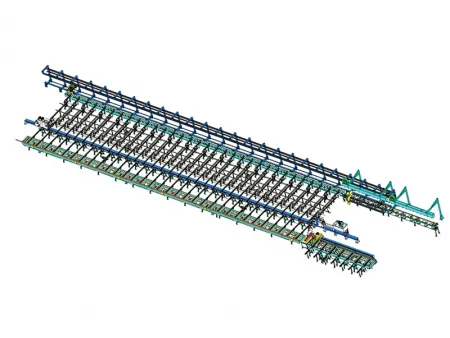

| Modelo y especificaciones | PLG-25 | PLG-50 | PLG-100 | PLG--150 | PLG--200 | PLG--300 | |

| Capacidad de evaporación(kg/h) | 25 | 50 | 100 | 150 | 200 | 300 | |

| Cantidad de procesamiento del material líquido(kg/h) | 30-40 | 60-80 | 120-160 | 180-240 | 240-320 | 360-480 | |

| Salida del producto acabado(kg/h) | 5-15 | 10-30 | 20-60 | 30-90 | 40-120 | 60-180 | |

| Contenido sólido del material líquido(%) | 20-40 | ||||||

| Contenido de humedad del producto acabado(%) | 3-8 | ||||||

| Energía eléctrica(kw) | 27 | 45 | 81 | 108 | 144 | 180 | |

| Recurso de calefacción | Vapor y electricidad | ||||||

| Método de recolección del producto y su eficiencia | ciclón de dos etapas o ciclón de una etapa y método de remoción de polvo por red de una etapa hasta 95% | ||||||

| Instrumentos y medidores de control automático | Indicador de falta de aire y temperatura del aire de escape | ||||||

| Temperatura del aire de entrada (°C) | 150-200 | ||||||

| Temperatura del aire de salida (°C) | 80-100 | ||||||

| Dimensión total (mm) | L | 9000 | 10000 | 12000 | 14000 | 16000 | 18000 |

| An | 6000 | 7000 | 8000 | 9000 | 10000 | 12000 | |

| Alt | 15000 | 13500 | 15000 | 17000 | 20000 | 24000 | |

Consideraciones a tener en cuenta antes de realizar el pedido:

Nombre y propiedad del líquido: contenidos sólidos (o contenido de agua), viscosidad, tensión de la superficie y valor del PH;

Contenido de agua residual permitido en la densidad del polvo seco, tamaño de la partícula, y temperatura máxima permitida.

Salida: cambio de turno diario;

La energía que pueda estar disponible en el sitio del usuario: presión de vapor, electricidad correcta, combustible de carbón, petróleo y gas natural.

Requisito de control: Si las temperaturas de entrada y de salida deben ser controladas. Si todo el sistema de control debe ser completamente automático o semi-automático;

Requisito de recolección de polvo: si es necesario utilizar filtros de bolsa de tela y el requisito del medio ambiente de los gases de escape.

Otros requerimientosd especiales.