Planta de formaldehído con recirculación de gases

Las plantas de formaldehído con el uso recirculación de gases de combustión son consideradas plantas de producción tradicional. A través de la constante investigación y estudio obtenido en procesos de calderas en todas las plantas que hemos habilitado, hemos logrado optimizar este proceso, además del equipo y dotado de niveles de automatización más elevados con la finalidad de simplificar la operación, las cuales trabajan con gran estabilidad y cuentan con capacidad de 60TPD-200TPD. La concentración de formaldehído puede ajustarse en un rango de 37 to 42%. Helipont ha instalado cientos de estas plantas, lo que nos convierte en expertos en la industria.

- Compresor de aire tipo roots

- Torre de lavado por aire

- Compresor tipo roots para recirculación de gases

- Calderín

- Evaporador

- Compresor tipo roots para recirculación de gases

- Compresor tipo roots para recirculación de gases

- Calentador de aire

- Mezclador

- Evaporador

- Filtro de vapor

- Filtro

- Reactor

- Colector de vapor

- Distribuidor de vapor

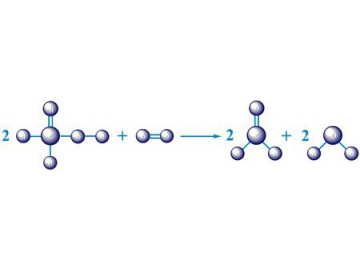

En primer lugar, el metanol líquido filtrado accede al evaporador de metanol, para ser separado en gas y líquido, además de facilitar la entrada del gas al mezclador. Una vez que el aire ha pasado por los procesos de filtración, lavado y calentamiento entra al mezclador, y el vapor entra después del proceso de filtración. Posteriormente los gases de combustión de la torre de absorción #2, previamente calentados, se envían al mezclador.

Después de los procesos de mezcla, estos 4 tipos de gas se envían al proceso de filtración final en el reactor de metanol. Ahí, se someten a reacción redox para de esta forma obtener gas de formaldehído, el cual contiene también vapor, nitrógeno, oxígeno e hidrógeno, por lo que necesita enviarse a un proceso secundario de absorción en dos torres de absorción independientes, con el propósito de obtener una solución de formaldehído. Asimismo, los gases de combustión de la torre de absorción #2 se descargan. Una parte de este gas de combustión se envía a los compresores roots para recirculación mientras que la otra parte se envía al horno para ser quemado para obtener vapor, mediante la aplicación de diferentes tipos de presión.

Especificaciones de los productos| Componente | Índice |

| Formaldehído | 37-55% |

| Metanol | ≤1 wt. % |

| Ácido fórmico | ≤0.01 g/100 mL |

| Cloruro | ≤0.0025 g/100 mL |

| Cenizas | ≤0.01 g/100 mL |

| Particular | Índice | Aclaración |

| Materias primas y auxiliares | ||

| Metanol(99.5%) | 0.445 toneladas por tonelada de formalina a 37% | Expectativa:442 ton |

| Catalizador (Plata) | Según la capacidad | |

| Servicios públicos | ||

| Agua de enfriamiento en circulación | 40 toneladas por tonelada de formalina a 37% | |

| Agua desalinizada | Según el proceso | |

| Energía eléctrica (Voltaje:415/250V; Frecuencia 50±0.5Hz) | 28 KWh por tonelada de formalina a 37% | Con transformador 200kvA |

| Vapor para el arranque (0.2Mpa) | 900kg/h | Necesita 3~4hrs |

| Vapor exportado como derivado (0.25MPa) | 150-200kg por tonelada de formalina a 37% | Sin caldera para recirculación de gases |

| Aire instrumental (P=0.5-0.7MPa(G)) | Según la capacidad |

Proyectos en los que hemos trabajado