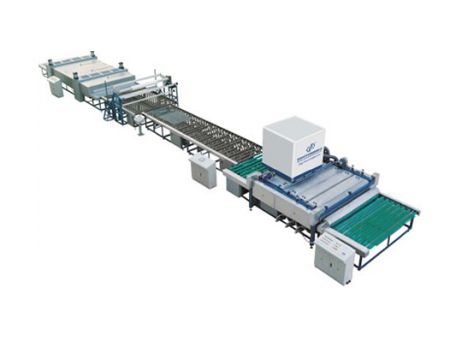

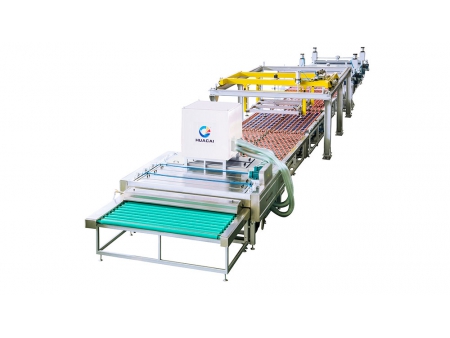

Línea de producción para botellas de vidrio de solución IV

Línea de producción para botellas de vidrio de solución IV

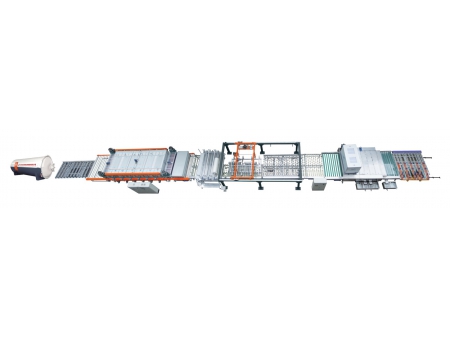

Diseñado principalmente para botellas de solución intravenosa (IV) de 50 ml,100 ml, 250 ml y 500 ml, la línea de producción para botellas de vidrio de solución IVpuede realizar varios procedimientos como lavado áspero ultrasónico, lavado fino, llenado de líquido, llenado de nitrógeno, taponado, tapado, posicionador de botellas, cargado de botellas, lámpara de revisión y etiquetado. Adicionalmente la línea de producción puede utilizarse para lavado, llenado y sellado de produccion de otras medicinas líquidas como infusiones con agua.

Principales parámetros técnicos

Modelo | BPY50/500-120 | BPY50/500-200 | BPY50/500-300 | BPY50/500-600 |

Tamaño de botella apropiado | 50 ml, 100 ml, 250 ml, 500 ml | |||

Capacidad | 80-120 botellas/min | 120-200 botellas/min | 200-300 botellas/min | 300-600 botellas/min |

Capacidad eléctrica | 35 kW | 37 kW | 45 kW | 55 kW |

Consumo de aire comprimido | 4 m³/h (0.6MPa) | 5 m³/h (0.6MPa) | 6 m³/h (0.6MPa) | 7 m³/h (0.6MPa) |

Consumo de agua | Agua corriente: 200 ml/botella, Agua purificada: 80ml/botella Agua de inyección: 100 ml/botella 0.2 MPa | |||

Dimensión externa (mm) | 17800X6000X2300 | 19000X6000X2300 | 24000X7000X2300 | 24000X7000X2300 |

Notas:

① En la tabla anterior, la capacidad es inversamente proporcional al tamaño de la botella. Por lo tanto, entre mas grande sea la botella, la capacidad es menor. Los detalles específicos se han hecho en base a los documentos propuestos.

② La dimensión exterior de la mesa se puede ajustar cambiando el estilo de instalación de la máquina de lavado, para acomodarse a las necesidades de trabajo.

La línea de producción para botellas de vidrio es producida con higiene, seguridad y durabilidad. La estructura principal es hecha de acero inoxidable 304. Los tubos rígidos y las mangueras que van a estar en contacto con la medicina líquida están hechos respectivamente de acero inoxidable 316L y silicona especial.

Basados en múltiples tecnologías patentadas, línea de producción para botellas de vidrio realiza la integración de mecánica, electrónica y neumática y proporciona funciones tales como pantalla digital, interfase humano – máquina, control automático del computador, protección automática. Adicionalmente nuestro enfoque en mejoramiento del producto e innovación da como resultado en los equipos para farmacéutica muchas ventajas, incluyendo alta capacidad de producción, gran confiabilidad, fácil operación y mantenimiento conveniente.

Características del funcionamiento

1. La línea de produccion de botellas de vidrio completa tiene todas las secciones conectadas en series. Hay zonas de amortiguamiento entre secciones con diferentes niveles de limpieza, y el transportador de botellas no abarca dos secciones. Esto ayuda que la línea de produccion cumpla con los requerimientos GMP.

2. La máquina de lavado de botella tipo tambor rotativo evita efectivamente sujeción inestable de botellas, goteo de las botellas causado por el lavado vertical. Adicionalmente el lavado áspero y el lavado fino son totalmente por separado, sin producir contaminación cruzada.

3. El uso de la limpieza ultrasónica remueve cerdas que se hayan caído, quiebre de la botella o puntas despicadas que la limpieza con cepillo puede dejar. Adicionalmente, las botellas se dejan en remojo por mas tiempo en el tanque de agua ultrasónico, dando una mejor limpieza.

4. La presión del agua y el tiempo de enjuague pueden ser ajustados de acuerdo a las necesidades. Además el agua de enjuague en cada etapa puede ser reciclada y filtrada para disminuir el uso. Todo esto permite ahorro del consumo de agua.

5. El tiempo de llenado y la cantidad pueden ser programados y ajustados con el computador, asegurando una medición precisa. Adicionalmente el CIP (limpieza en el lugar) y el SIP (esterilización en el lugar) son opciones disponibles.

6. La línea de produccion de botellas de vidrio combina la sección de llenado con la sección de taponado. Después del llenado las botellas con solución IV entran de inmediato a la estación de taponado, que no solo evita la contaminación causada en las largas distancias sino que también reduce el número de operarios y el área de limpieza.