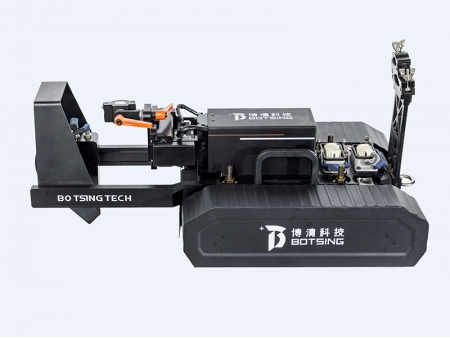

Robot Trepador de Soldadura, Tipo Oruga sin Rieles de Guiado (para soldadura en todas posiciones); Sistema de Soldadura Robotizada; Máquina de Soldar Robotizada; Equipo de Soldadura Automática

El robot trepador de soldadura, tipo oruga sin rieles de guiado (para soldadura en todas las posiciones) es un sistema de soldadura automática utilizado para la soldadura en toda posición (1G-6G) de grandes piezas estructurales, tanques a presión y de almacenamiento en industrias tales como la petrolera, gas, construcción naval, construcción, energía nuclear, etc. El diseño sin rieles de guiado/carriles guía ofrece flexibilidad de movimiento y el sistema de seguimiento de visión láser garantiza una alta precisión en el seguimiento de juntas o costuras, lo que garantiza una alta eficiencia y excelente calidad de soldadura. Además, el sistema de identificación automática de ccosturas soldadas puede proporcionar una guía robótica eficaz. Todas estas funciones hacen que este robot de soldadura sea una excelente solución en comparación con la soldadura semiautomática y manual.

¿Tiene alguna duda o consulta acerca de nuestros Sistemas de Soldadura Robotizada?

No dude en contactarnos, nuestros expertos están a su entera disposición para ayudarle en lo que usted necesite.

- Oruga

- Sistema de seguimiento de costura de soldar con visión láser

- Carcasa resistente al viento

- Sistema oscilante de soldadura con múltiples grados de libertad DOF

- Dispositivo de carga

- Mecanismo de adhesión magnética permanente

- Después de tan solo 3 días de capacitación profesiona, los aficionados a la soldadura pueden operar uno o más robots, reduciendo el númer de operadore y los requerimientos en cuanto a nivel de habilidad de operación.

- No es necesario configurar ni programar rieles de guiado/carril guía.

- Calidad de soldadura estable y fiable que reduce significativamente la necesidad de rehacer el trabajo.

- El proceso de soldadura de doble pulso integrado con pulso de baja frecuencia y control programado, mejora considerablemente la eficiencia de soldadura y la tasa de deposición.

- Los procesos de soldadura se almacenan localmente al alcance de tus manos.

- Alta capacidad de carga y flexibilidad de movimiento que permiten alcanzar múltiples grados de libertad en posición completa para soldadura de piezas estructurales de tamaño medio y grande;

- Capacidad de atravezar obstáculos;

- Control remoto a través del gabinete de control con una cámara de observación de baño de fusión instalada en la oruga;

- Diseño resistente, fabricado para ser muy durable;

- Equipado con cuatro sensores ultrasónicos con una advertencia de prevención de caídas.

- Soldadura de objetos: tanques de almacenamiento, tanques esféricos, infraestructuras de plantas nucleares, y otro tipos de piezas estructurales de gran tamaño.

- Tipos de metal: acero al carbono y aleaciones de acero

- Tipo de ranura de soldadura: V,X,U,J

- Posiciones de soldadura: 1G,2G,3G,4G, 5G,6G

- Espesor del metal: 6mm to 100mm

Todos los componentes del sistema están instalados en el carro de transferencia, incluyendo el robot trepador de soldadura tipo oruga, el gabinete de control, la fuente de alimentación, el alimentador de alambre y la unidad de refrigeración por agua, lo que facilita la operación y el transporte.

- Carro de transferencia

- Gabinete de control

- Robot trepador de soldadura, tipo oruga sin riel de guiado

- Alimentador de alambre

- Unidad de refrigeración por agua

- Fuente de alimentación para soldadura

- Dimensiones: 1400(L)mmx800mm(W)xl500mm(H)

- Tipo de transmisión: Eléctrica/manual

El gabinete de control se caracteriza por su diseño modular, con carcasa metálica y panel de control con pantalla táctil. Su CPU de alto rendimiento utiliza un sistema multiprocesador que permite una operación simultánea de alta velocidad de orugas y actuadores. Un servocontrolador está instalado en el gabinete, y el accionamiento y control de cada eje está conectado a la CPU a través de una interfaz física. Los gabinetes de control están diseñados con múltiples interfaces que pueden conectarse a todo tipo de equipos industriales.

| Dimensiones | 580mm (Largo) x360mm (Ancho) x630mm (Alto) |

| Interfaces | Interfaz análogo: 4 I/O Interfaz digital: 32 I/O |

La distancia de observación máxima de la cámara en el baño de fusión es de 100m y se utiliza para controlar a distancia el proceso de soldadura de arco abierto. El rango dinámico de 140 dB es posible gracias a una tecnología de detección avanzada y a un diseño de circuito eléctricopreciso. El usuario puede ver claramente la antorcha de soldadura, el alambre y todo el proceso de soldadura a través de una cámara en el baño de fusión.

| Sensor de imágen | 2/3" color HDR CMOS |

| Resolución | 1280(H) X1024(V) |

| Tamaño de pixeles | 6.8μm X 6.8 μm (8.7mm X 7mm área efectiva) |

| Filtro | blocks UV IR |

| Obturador de sensor de imágen | global or giratorio |

| Rango dinámico | 140 dB |

| Profundidad de pixeles | 8bit |

| Tiempo de exposición | 100μs - 100ms |

| Control de imágen | La velocidad del obturador controla el tiempo de exposición |

| Dimensiones | 85mm (Largo) X36.5mm(Ancho) X38.5mm (Alto) (sin lente) |

| Peso | 200g (sin lente) |

| Montura del lente | Montura C |

| Consumo de energía | 6W a 12V |

La fuente de alimentación de soldadura se puede configurar según las necesidades del cliente. La versión estándar es una fuente de alimentación de serie digital que integra más de 200 memorias de programas. Esto permite que el material de soldadura, el diámetro del alambre y el gas funcionen siempre a un excelente nivel.

| Corriente de soldadura | BQT-I-400A | BQT-I-500A | |

| Voltaje de entrada50/60hz | 400v( 20%/-20%) | ||

| Corriente de entrada | 25A | 28.5A | |

| Factor de potencia en corriente máxima | 0.96 | 0.93 | |

| Eficiencia en corriente máxima | 0.89 | 0.89 | |

| Ciclo de trabajo a 40℃ | 100% | 420A | 500A |

| 60% | 350A | 450A | |

| Ciclo de trabajo a 25℃ | 100% | 420A | 500A |

| Rango de corriente (MIG/MAG) | 15A-420A | 15A-500A | |

| Peso | 34KG | 40KG | |

| Dimensiones | 738mm(Largo) *273mm(Ancho) *521mm(Alto) | ||

Los alimentadores de alambre están diseñados con una carcasa metálica que garantiza una vida útil más prolongada. La unidad de alimentación de alambre tiene capacidad para almacenar 99 programas de soldadura para una amplia gama de aplicaciones.

| Modelo | DVU W500 |

| Peso | 16kg |

| Dimensiones | 603mm (Largo)x262mm (Ancho)x446mm(Alto) |

| Número de rodillos de alimentación de alambre | 4 |

| Diámetro del alambre | 0.6 mm-1.6 mm |

| Velocidad de Alimentación | 0-25 m/min |

| Diámetro de la bobina de alambre | 300mm |

| Peso del producto | 28.8kg | Altura máx. de obstáculos a atravesar | 5mm |

| Carga máxima | 60kg | Velocidad de recorrido máx. | 5m/min |

| Diámetro min. de superficie curva | ≥3.2m | Precisión de seguimiento de soldadura | ±0.5mm |

| Dimensiones | 621 mm (Largo) x394mm (Ancho) x 267mm (Alto) | ||

| Modo de movimiento | Con oruga | Tipo de movimiento de antorcha | lineal, pendular, oblicuo |

| Rango de movimiento líneal de la antorcha de soldadura | ±25mm | Rango de stick-out (distancia entre tubo contacto y la punta del electrodo) | ±25mm |

| Ángulo de recorrido de la antorcha (movimiento pendular) | ±30° | Ángulo oblicuo de la antorcha | ±10° |

| Ángulo de inclinación de la antorcha | ±30° | Rotación | gira 360° |

| Temperatura de trabajo | -10℃~40℃ | Humedad relativa | por debajo de 90% |

| Cable de control | 10m longitud estándar; cables de mayor longitud disponibles bajo pedido. | ||

En la actualidad, la soldadura de grandes componentes estructurales se realiza principalmente mediante soldadura manual o semiautomática. Las operaciones de soldadura manual incurren en diversos costos ocultos. Por ejemplo, los soldadores humanos necesitan una larga capacitación para mejorar sus habilidades en operaciones de soldadura de alta calidad. Están propensos a cometer errores en el proceso de soldadura manual, lo que afecta el tiempo de producción, la calidad de la soldadura y los costos. La soldadura manual puede causar problemas de salud y seguridad para los encargados soldadores debido a las peligrosas condiciones de trabajo llenas de destellos, humo, chispas y calor. La soldadura semiautomática de grandes componentes estructurales se ve afectada por los rieles de guiado (o carriles guía), lo que limita su grado de automatización, sobre todo en los escenarios de aplicación de soldadura de superficies curvas e irregulares. En comparación con la soldadura manual y semiautomática, la soldadura robótizada sin rieles de guía para soldadura en todas las posiciones es la mejor alternativa para la industria de fabricación de piezas estructurales de gran tamaño y puede mejorar considerablemente la calidad y la eficiencia de la soldadura.

- Calidad de soldadura inestable

- Baja eficiencia

- Costos de mano de obra elevados

- Riesgo de sufrir neumoconiosis (enfermedad pulmonar)

- Riesgos laborales

- Costos de mantenimiento elevados

- Se requieren rieles de guiado/ carril guía

- No es aplicable para soldadura de juntas irregulares, especialmente de superficies irregulares