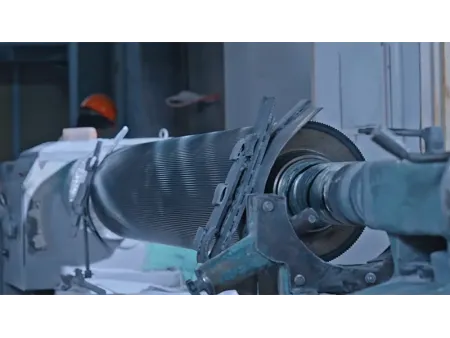

Reacondicionamiento y modernización de rodillos

Ofrecemos servicios especializados para dar nueva vida a sus rodillos: los reparamos, reacondicionamos y actualizamos, ya sean parte de equipos corrugadores o prensas de impresión

Atendemos una amplia variedad de componentes, como rodillos corrugadores, de presión, encoladores, dosificadores y unidades de casete. Combinamos procesos estandarizados con técnicas de reparación personalizados para devolver a cada pieza su máximo rendimiento, prolongar su vida útil y minimizar interrupciones. Cada trabajo se ejecuta con máxima precisión, asegurando que los rodillos reacondicionados funcionen con la misma eficiencia y confiabilidad que uno nuevo.

Nuestros servicios especializados en reparación y reacondicionamiento de rodillos corrugadores están pensados para devolverles su máxima eficiencia operativa, ya se trate de modelos con recubrimiento de carburo de tungsteno o cromados. Aplicamos un proceso estricto y estructurado en varias etapas, enfocado en recuperar la precisión dimensional, reforzar la durabilidad y prolongar significativamente la vida útil de cada rodillo.

- Desmontaje y revisión inicial

Se retiran completamente los componentes como alojamientos de cojinetes, manguitos y sellos para facilitar una inspección minuciosa de todas las partes del rodillo. - Diagnóstico técnico detallado

Con equipos de medición calibrados, evaluamos la dureza, el desgaste, la geometría de las flautas (altura y paso), el diámetro y el estado superficial, obteniendo un panorama preciso del estado del rodillo. - Informe técnico y propuesta de restauración

El cliente recibe un informe digital con todos los hallazgos y un plan de reparación personalizado, alineado con las condiciones reales del rodillo y sus requerimientos operativos. - Reparación especializada según el tipo de rodillo

Carburo de tungsteno: Eliminación del recubrimiento → rectificado de precisión → arenado → nueva aplicación por pulverización térmica → pulido final. - Cromado duro: Reparación por soldadura → rectificado → galvanizado → control de espesor del revestimiento.

- Controles de calidad en cada fase

Realizamos inspecciones minuciosas en tres etapas clave: tras el rectificado, después del recubrimiento y antes del envío. Además, los rodillos se prueban con papel en condiciones simuladas de trabajo real para garantizar su rendimiento y fiabilidad en producción.

Nuestro proceso de reacondicionamiento es capaz de devolver a los rodillos de presión su precisión mecánica y estabilidad operativa. Para lograrlo, aplicamos un enfoque técnico en dos etapas clave que aseguran una superficie perfectamente alineada y un funcionamiento equilibrado en cada rotación:

- Aplicamos un equilibrado dinámico meticuloso que elimina vibraciones y asegura una operación estable y silenciosa, incluso a altas velocidades.

- Realizamos un rectificado cilíndrico preciso que restaura el acabado superficial original y mantiene las tolerancias exactas del rodillo, clave para garantizar un desempeño constante y una vida útil prolongada.

- Para que vuelvan a funcionar como nuevos, eliminamos los grabados deteriorados mediante mecanizado de alta precisión y aplicamos un nuevo patrón utilizando tecnología CNC. Esto asegura una estructura de celdas homogénea y una dosificación de pegamento constante en cada aplicación.

- Luego, reforzamos la superficie con un recubrimiento de cromo duro, que protege al rodillo del desgaste, la corrosión y los residuos de adhesivo, alargando significativamente su vida útil en condiciones de trabajo exigentes.

- Brindamos un servicio especializado de restauración para rodillos dosidicadores. Cada rodillo se somete a un rectificado cilíndrico preciso que recupera su forma perfecta y mejora la calidad de la superficie.

- Para asegurar un rendimiento duradero frente al contacto constante con adhesivos y solventes, aplicamos un recubrimiento de cromo duro que refuerza su resistencia. Como resultado se logra una dosificación más uniforme, mayor vida útil y una operación más estable en cada ciclo de producción.

- Nuestros servicios de reacondicionamiento para cassettes de corrugadoras están diseñados para recuperar el rendimiento y la alineación estructural de los módulos utilizados en máquinas de una sola cara. El proceso incluye: - Calibración precisa de los rieles de posicionamiento para corregir desalineaciones

- Nivelación dinámica para mantener el equilibrio en operaciones de alta velocidad - Todo el procedimiento es trazable, con registros detallados en cada etapa. También ofrecemos informes comparativos antes y después del reacondicionamiento. Cada proyecto cuenta con una garantía de calidad de 12 meses, brindando confianza y respaldo a largo plazo.

- Elegir a Yonghui es apostar por eficiencia y rentabilidad. Refaccionar un casete cuesta entre un 50 % y un 60 % de una unidad nueva, y los plazos de entrega se reducen hasta en un 50 % frente al promedio del sector. Con más de 1,000 casos documentados y más de 20 años de experiencia, nuestros resultados están comprobados.

- Confíe en nuestro equipo para extender la vida útil de su equipo con soluciones de reparación precisas, eficaces y adaptadas a tu línea de producción.

¿Cómo funciona el proceso de reparación de los rodillos corrugadores?

Si se trata de rodillos con recubrimiento de carburo de tungsteno, aplicamos un tratamiento completo que incluye la eliminación del recubrimiento antiguo, nueva pulverización térmica y pulido fino de la superficie..