Molde de fundición a presión

La precisión del molde es la principal garantía de la calidad de la fundición a presión. Nos basamos en tecnologías avanzadas como el escaneo 3D y el análisis de elementos finitos para construir un sistema de diseño totalmente digital, desde los planos del producto hasta el conformado del molde. Mediante ingeniería inversa, restauramos con precisión los detalles del producto, y con el software de análisis de flujo de molde (MFA), simulamos el flujo del metal fundido en la cavidad para prevenir defectos como la porosidad por contracción y la rebaba con antelación.

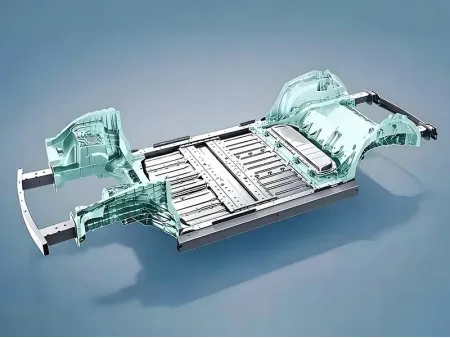

Nuestro taller está equipado con centros de mecanizado de cinco ejes y máquinas de electroerosión de alta precisión, que alcanzan una precisión de mecanizado de ±0.005mm. Esto garantiza que la diferencia entre la cavidad del molde y el diseño del producto sea prácticamente nula. Ya se trate de un molde complejo para la caja de la transmisión automotriz o de un molde de pared delgada para la caja de una batería de nueva energía, podemos alcanzar el alto estándar de "calificación a la primera", lo que ayuda a los clientes a acortar los ciclos de lanzamiento de sus productos.

Antes de la aceptación del cliente, presentamos equipos profesionales de control de temperatura para la depuración de moldes en caliente, lo que garantiza un funcionamiento preciso y una larga vida útil de los moldes. Durante el funcionamiento, la uniformidad y estabilidad de la temperatura del molde influyen directamente en la precisión dimensional de las piezas fundidas a presión. Mediante el uso de equipos de control de temperatura, podemos controlar con precisión la temperatura de cada área del molde, logrando el equilibrio térmico en condiciones de producción simuladas.

En este proceso, podemos detectar rápidamente las desviaciones dimensionales causadas por una distribución desigual de la temperatura y realizar ajustes específicos, garantizando que los moldes entregados produzcan piezas fundidas con errores dimensionales mínimos para cumplir con los estrictos requisitos del cliente. Al mismo tiempo, la correcta depuración del molde en caliente evita el estrés térmico causado por cambios bruscos de temperatura, lo que reduce el riesgo de agrietamiento o deformación del molde y prolonga su vida útil en más de un 20%. Esto permite a los clientes lograr una mayor rentabilidad en la producción a largo plazo.

La entrega del molde no marca el final de la colaboración, sino el comienzo de la producción en masa. Ofrecemos un servicio posventa integral: durante la instalación del molde, nuestro equipo técnico ofrece asesoramiento in situ para garantizar la perfecta compatibilidad con los equipos de fundición a presión. Durante la producción en masa, ofrecemos diagnóstico remoto o asistencia in situ para problemas como el aumento de rebabas o fluctuaciones dimensionales.

Vehículo de nueva energía Chery: Desarrollo del núcleo del compartimento delantero para el modelo Little Ant

Molde de viga longitudinal trasera de 5000T: tiempo de ciclo reducido de 120 a 80 segundos

Molde de bloque de motor de cuatro cilindros SAIC GS62 3000T: tiempo de ciclo reducido de 135 a 105s, tasa de aprobación aumentada del 94% al 97%.

Molde de columna vertebral de 5000T: tiempo de ciclo reducido de 120 a 80 segundos

Molde Tobia A-Pilla 2000T: tiempo de ciclo reducido de 85 a 65 segundos

Molde de carcasa tres en uno 3000T: tiempo de ciclo reducido de 160 a 95 segundos