Mandrinadora de plantillas CNC

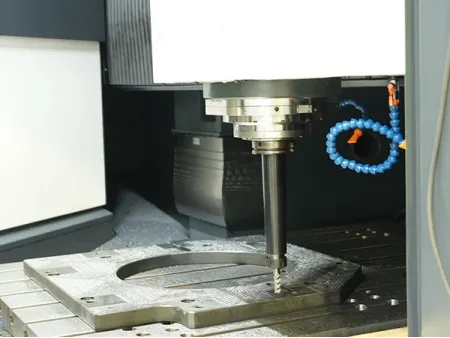

La mandrinadora de plantillas CNC realiza operaciones de taladrado, ensanchamiento, mandrilado, escariado, fresado y roscado en una sola configuración. Es especialmente eficaz para el mecanizado de orificios de precisión en carcasas de motores, donde la precisión y la repetibilidad son cruciales.

Maneja materiales difíciles como superaleaciones a base de níquel, aleaciones de titanio, acero inoxidable, aleaciones de aluminio y magnesio, aceros aleados y aceros para herramientas.

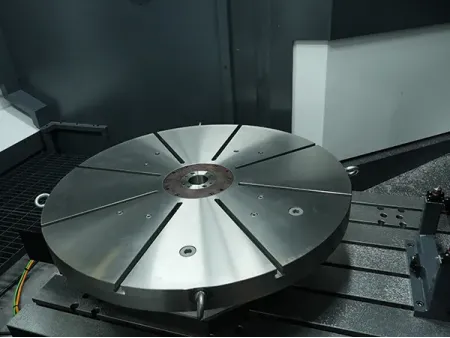

Las aplicaciones típicas incluyen el semiacabado y acabado de sistemas de orificios de alta precisión en carcasas, discos y anillos de motores de aviación.

Equipado con ejes X, Y y Z. Está disponible como opción una mesa giratoria CNC (eje C) o una mesa tipo cuna o cradle CNC (eje A/C), lo que permite un mecanizado completo de cinco ejes.

Todos los servomotores, tuercas de husillo de bolas y rodamientos de husillo se refrigeran mediante un sistema de temperatura constante para eliminar el calor generado durante el funcionamiento a alta velocidad. Esto mejora la precisión durante ciclos de mecanizado largos.

| Mesa de trabajo | |

| Tamaño de la mesa de trabajo (mm) | 1200×1600 |

| Tipo de mesa de trabajo | Ranura en T |

| Tamaño de la ranura en T | 7-22H12 |

| Capacidad máxima de carga de la mesa de trabajo (kg) | 3000 |

| Max. altura (mm) | 1000 |

| Recorridos de ejes | |

| Recorrido del eje X (mm) | 1600 |

| Recorrido del eje Y (mm) | 1200 |

| Recorrido del eje Z (mm) | 1000 |

| Rango de rotación del eje C (°) | n×360 |

| Distancia desde la superficie de la mesa hasta la punta del husillo (mm) | 350–1350 |

| Husillo | |

| Cono del husillo | HSK-A100 |

| Rango de velocidad del husillo (r/min) | 20–10000 |

| Selección de velocidad | Totalmente programable |

| Potencia del motor del husillo S1/S6 (kW) | 50/70 |

| Par motor del husillo S1/S6 (N.m) | 400/560 |

| Magazine de herramientas | |

| Número de herramientas | 40 |

| Tipo de interfaz de herramienta | HSK-A100 |

| Fuerza nominal de sujeción de la herramienta (kN) | 60 |

| Diámetro máximo de la herramienta (mm) | Ø125 (con herramientas adyacentes) |

| Ø250 (sin herramientas adyacentes) | |

| Longitud máxima de la herramienta (mm) | 500 |

| Peso máximo de la herramienta (kg) | 25 |

| Tiempo de cambio de herramienta, de herramienta a herramienta(s) | 4 |

| Tiempo de cambio de herramienta, corte a corte (s) | 10 |

| Modo de selección de herramientas | Bidireccional aleatorio |

| Accionamiento y alimentación | |

| Rango de velocidad de avance (X/Y/Z) (m/min) | 0–10 |

| Desplazamiento rápido (X/Y/Z) (m/min) | 20 |

| Retroalimentación de posición (X/Y/Z) | Escala lineal |

| Precisión de la máquina (GB/T17421) | |

| Precisión de posicionamiento (X/Y/Z) (mm) | 0.004 |

| Repetibilidad (X/Y/Z) (mm) | 0.002 |

| Normas y cumplimiento | |

| GB/T 14660.1-2023: Mandrinadora vertical CNC – Parte 1: Pruebas de precisión GB/T 17421.1-2023: Código de ensayo de máquinas herramienta – Parte 1: Precisión geométrica en condiciones sin carga o cuasiestáticas GB/T 17421.2-2023: Código de ensayo de máquinas herramienta – Parte 2: Determinación de la precisión de posicionamiento y repetibilidad de ejes controlados numéricamente | |

| Entorno de trabajo | |

| Potencia total (kVA) | 150 |

| Fuente de alimentación | 380V±10%/50Hz±1Hz/3 fase AC |

¿Qué tipos de piezas son adecuadas para mecanizar en la mandrinadora de plantillas CNC TK42120?

El modelo TK42120 está diseñado para el mecanizado de sistemas de agujeros de alta precisión. Es adecuada para componentes de moldes, utillajes de precisión, piezas aeroespaciales y otras piezas que requieren taladrado, escariado, roscado y fresado de precisión con una sola configuración.

¿Cuál es la precisión de posicionamiento del TK42120?

La precisión de posicionamiento de los ejes X, Y y Z es de 0.004 mm.

¿Cómo se puede mantener la precisión de mecanizado en la TK42120?

La precisión se puede garantizar mediante:

- Comprobación y calibración periódicas de la precisión geométrica, incluyendo la rectitud, la perpendicularidad y la concentricidad de las guías.

- Supervisión del estado de las herramientas para garantizar su afilado y sustitución oportuna de las desgastadas.

- Ajuste de los parámetros de corte adecuados, como la velocidad y el avance.

- Asegurarse de que la pieza de trabajo esté firmemente sujeta y correctamente posicionada.